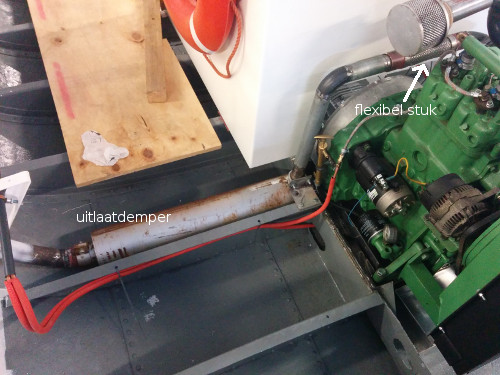

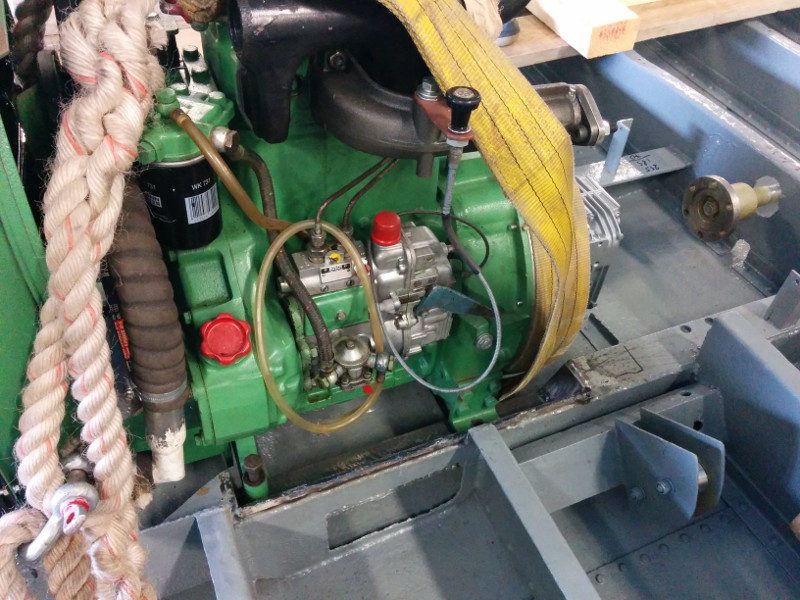

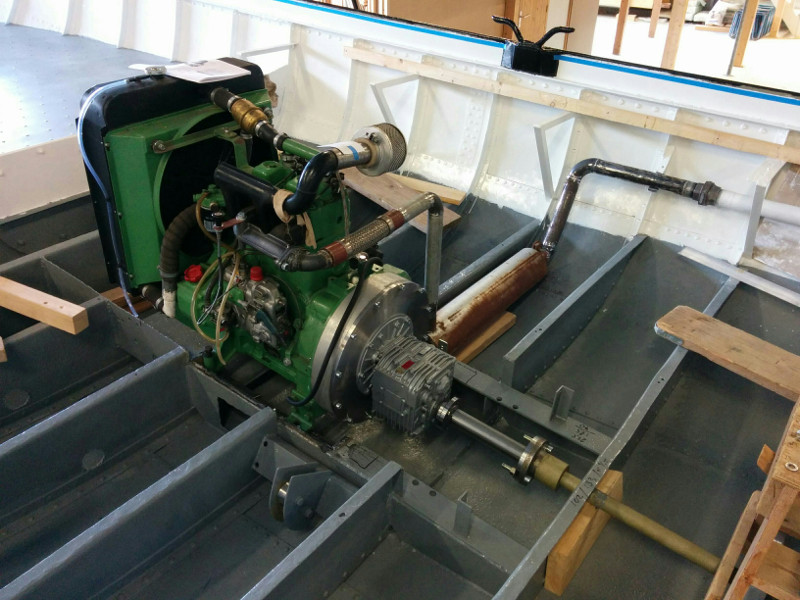

Nee, wij zijn niet in winterslaap. Het werk gaat gewoon door er is nog genoeg te doen. Niet alleen nemen we af en toe de kans als het weer het toelaat om aan enkele onderdelen van het pontje te werken. Zo moeten er nog wat technische zaken aan de motor gebeuren en er is een extra luidspreker voor de marifoon geplaatst op oorhoogte. Nu kunnen we tenminste de gesprekken met de andere schepen volgen, de marifoon hangt op heuphoogte en dat was te slecht te verstaan als de motor draait. Veiligheid staat voorop.

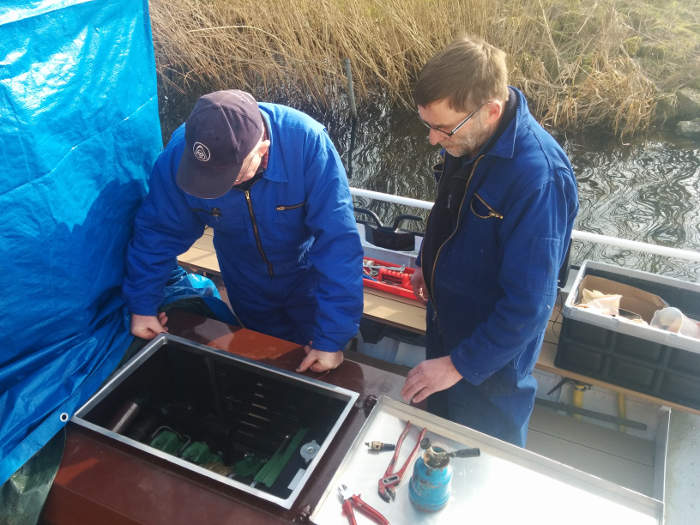

Dan is er nog een dieselleiding lek en die wordt vervangen, de oliedruksensor idem. Maar ondanks deze kleinigheden zijn we best trots op dat dappere motortje. We hebben inmiddels een tiental vaaruren gemaakt en de kabels van de besturing moeten aangespannen, alles is aan het inlopen.

Dan is er nog een dieselleiding lek en die wordt vervangen, de oliedruksensor idem. Maar ondanks deze kleinigheden zijn we best trots op dat dappere motortje. We hebben inmiddels een tiental vaaruren gemaakt en de kabels van de besturing moeten aangespannen, alles is aan het inlopen.

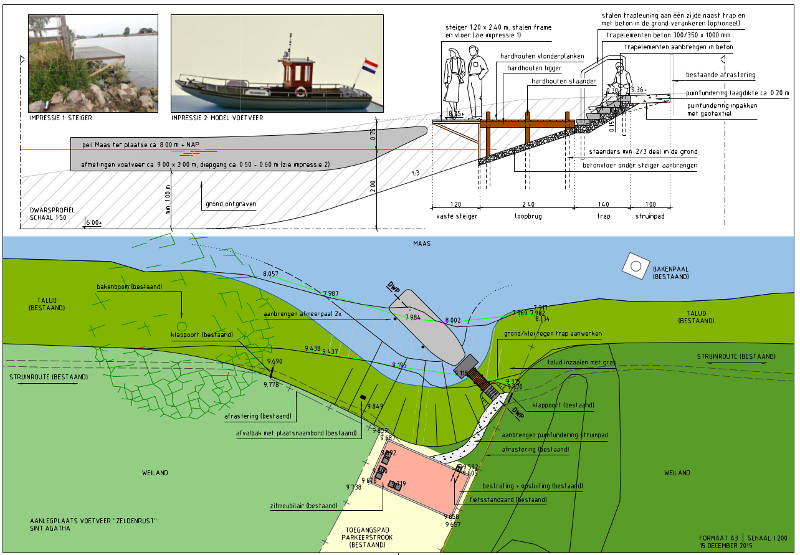

Intussen lopen de aanvragen voor het bouwen van de steiger in St Agatha. Dat is een complex en tijdrovend gebeuren waarbij we met diverse overheden te maken hebben. Op dit moment hebben we de Bouwvergunning binnen, de Watervergunning van RWS en we wachten nog op de bekende “schonegrond-verklaring” voor de afvoer van de grond en de aanvraag voor de Lozingsvergunning. Eenzelfde verhaal moet ook gaan gebeuren aan de overkant in Middelaaar, de gesprekken lopen intussen. Hieronder een tekening hoe het er straks aan de kant van St Agatha uit gaat zien. We mogen niet in de vaargeul liggen vanwege de langsvarende scheepvaart en moeten dus een stukje uitgraven om de steiger te plaatsen. In Middelaar is het simpeler, daar liggen we tussen de kribben en hoeven geen bijzondere dingen te doen.